- | 服务中心

- 我的咨询

- 咨询热线400-848-2234

- CONTACT US

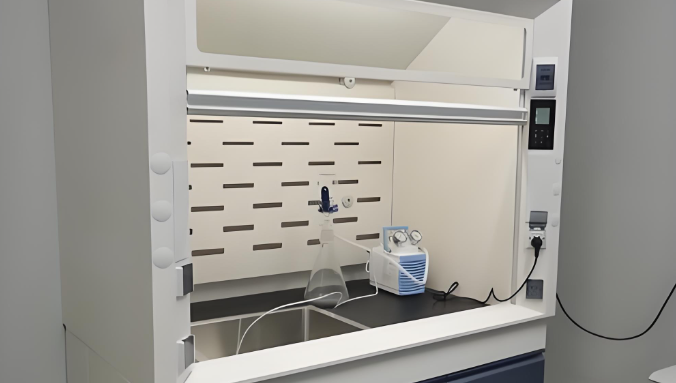

清洁度衰减测试概述清洁度衰减测试,亦称清洁度保持性测试,是一项评价已清洗零部件在特定储存、运输或模拟使用环境下,其表面洁净度随时间推移或环境条件变化而降低(衰减

服务推荐

-

常州专业检测机构“常州专业检测机构”概述常州专业检测机构是指在常州地区依法设立,具备特定领域法定资质和技术专长,为社会提供独立、公正的检验、检测、计量及认证等深度技术服务的第三

常州专业检测机构“常州专业检测机构”概述常州专业检测机构是指在常州地区依法设立,具备特定领域法定资质和技术专长,为社会提供独立、公正的检验、检测、计量及认证等深度技术服务的第三 -

RoHS认证标志长这样!90%的采购商都认错了针对群众对RoHS认证标志的常见误解,我结合检测行业实际,整理以下关键信息,助您快速识别合规标识:RoHS认证标志的3大核心真相RoHS本身无官方认证标志法律定

RoHS认证标志长这样!90%的采购商都认错了针对群众对RoHS认证标志的常见误解,我结合检测行业实际,整理以下关键信息,助您快速识别合规标识:RoHS认证标志的3大核心真相RoHS本身无官方认证标志法律定 -

南京产品清洁度检测南京产品清洁度检测概述南京产品清洁度检测,是指依据国家、行业或国际公认的技术标准,对处于最终交付状态的工业产成品或关键子系统,进行表面、内部及功能界面残留污染物

南京产品清洁度检测南京产品清洁度检测概述南京产品清洁度检测,是指依据国家、行业或国际公认的技术标准,对处于最终交付状态的工业产成品或关键子系统,进行表面、内部及功能界面残留污染物 -

淮安第三方检测公司淮安第三方检测公司概述第三方检测公司是指独立于供需双方、具备相应资质和技术能力,依据相关标准或约定,对产品或服务进行检测、鉴定,并出具公正数据的专业技术服务机构

淮安第三方检测公司淮安第三方检测公司概述第三方检测公司是指独立于供需双方、具备相应资质和技术能力,依据相关标准或约定,对产品或服务进行检测、鉴定,并出具公正数据的专业技术服务机构