- | 服务中心

- 我的咨询

- 咨询热线400-848-2234

- CONTACT US

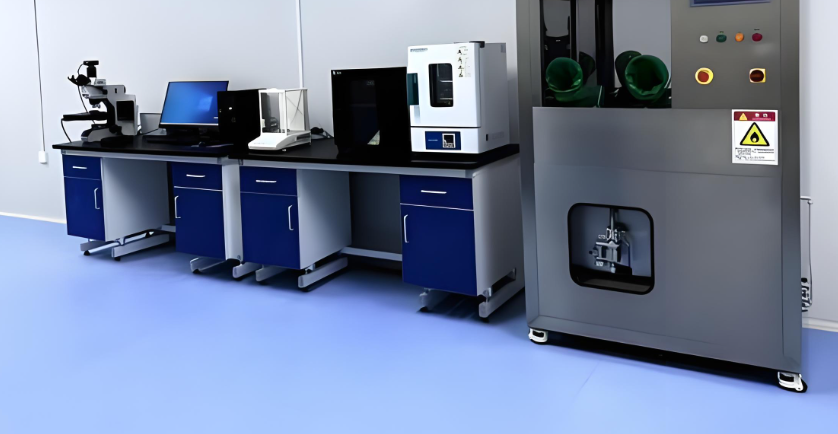

徐州清洁度颗粒物检测概述徐州清洁度颗粒物检测是针对零部件、总成或系统表面及内部残留的固体颗粒污染物进行的专项、定量化分析活动。该检测聚焦于识别和量化外来颗粒(如

服务推荐

-

汽车涂层电镀材料测试本测试包括汽车饰条、油漆件和电镀件的各种表面性能以及可靠性测试几方面。服务内容一、测试对象门板、内外饰条,内外饰框,保险杠,导流板二、测试项目及标准1. 镀层厚

汽车涂层电镀材料测试本测试包括汽车饰条、油漆件和电镀件的各种表面性能以及可靠性测试几方面。服务内容一、测试对象门板、内外饰条,内外饰框,保险杠,导流板二、测试项目及标准1. 镀层厚 -

高分子材料失效分析高分子材料失效分析,失效可能发生在产品寿命周期的各个阶段,涉及产品的研发设计、来料检验、加工组装、测试筛选、存储环境、客户使用等各个环节。通过分析工艺废次品、早

高分子材料失效分析高分子材料失效分析,失效可能发生在产品寿命周期的各个阶段,涉及产品的研发设计、来料检验、加工组装、测试筛选、存储环境、客户使用等各个环节。通过分析工艺废次品、早 -

ISO/IEC 20000信息技术服务管理体系认证ISO/IEC20000信息技术服务管理体系认证通过,表明你的IT服务管理完全符合国际基准。有助于提升过程协作,并提供高品质的受管控的服务。ISO/IEC200

ISO/IEC 20000信息技术服务管理体系认证ISO/IEC20000信息技术服务管理体系认证通过,表明你的IT服务管理完全符合国际基准。有助于提升过程协作,并提供高品质的受管控的服务。ISO/IEC200 -

泰州产品清洁度检测泰州产品清洁度检测概述泰州产品清洁度检测,是指对已完成全部制造流程、处于交付状态的最终产成品,系统性地进行残留污染物量化分析与符合性判定的专业技术服务。该检测广

泰州产品清洁度检测泰州产品清洁度检测概述泰州产品清洁度检测,是指对已完成全部制造流程、处于交付状态的最终产成品,系统性地进行残留污染物量化分析与符合性判定的专业技术服务。该检测广