泰州车用零部件清洁度测试概述

泰州车用零部件清洁度测试,是专指针对汽车发动机、变速箱、燃油系统、液压制动系统、转向系统等关键部位的金属与非金属零部件,依据国际通行的行业规范,对其表面及内部通道残留的颗粒污染物进行系统提取、分析、量化与评价的专项检测技术。该测试是泰州地区汽车及零部件制造产业链质量保证体系中的核心环节,贯穿于从原材料入厂、生产过程到成品交付的全过程。其核心原理是模拟或采用比实际工况更严苛的条件,将零部件在铸造、机加工、热处理、装配及清洗后可能附着的各类颗粒物(主要为金属屑、磨料、砂粒、纤维、塑料碎屑等)完全转移出来,通过精密仪器进行定量与定性分析,从而科学判定其清洁度等级。

泰州车用零部件清洁度测试目的

测试的核心目的是通过预防性控制,根除由颗粒污染物引起的系统性质量风险,确保整车性能与可靠性。具体目标包括:

保障功能安全与耐久性:防止残留颗粒物在运动副(如轴承、齿轮、活塞环)中引发磨粒磨损、在精密阀体内导致卡滞、在油道中形成堵塞,从而避免总成或整车出现早期失效、性能下降乃至安全隐患。

满足主机厂强制性质量要求:全球主流汽车制造商均将零部件清洁度作为供应商准入和批量供货的强制性审核项目。通过测试并获取合规报告,是本地零部件企业进入国内外主机厂配套体系的“通行证”。

优化生产工艺与成本控制:通过对污染物成分、尺寸及来源的精准分析,逆向追溯至污染产生的具体工序(如毛刺清理不净、清洗工艺参数不当、车间环境粉尘超标),为针对性工艺改进、降低售后索赔与维修成本提供直接依据。

泰州车用零部件清洁度测试项目

测试执行一个标准化的、可重复的操作流程,主要项目如下:

污染物提取:根据零部件材质、尺寸、几何形状及内腔复杂度,在洁净环境中选择最适宜的萃取方法:

压力冲洗法:使用恒定压力和流速的清洗液(通常为超纯水或异丙醇)通过专业喷嘴对零部件表面进行全方位喷射清洗。这是最常用的方法。

超声波清洗法:将零部件浸入清洗槽,利用超声波空化效应剥离深孔、螺纹及复杂型腔中的微小颗粒。

晃动清洗法:适用于可密闭的壳体类部件(如阀体、泵壳),加入清洗液后通过专业设备进行规律晃动,以洗脱内表面污染物。

污染物收集:将含有全部污染物的清洗液,通过特定孔径(通常为5μm、10μm或客户指定)的微孔滤膜进行真空过滤,使颗粒物被截留并均匀分布在滤膜表面。

污染物分析:

重量分析:对过滤前后的滤膜进行高精度称重(精度0.01mg),计算污染物总质量(单位:mg)。

颗粒尺寸计数与形貌分析:使用配备专业分析软件的实验室级体视显微镜或全自动清洁度分析系统,对滤膜进行全扫描。系统自动识别颗粒,并按预设的尺寸通道(如:≥5μm, ≥15μm, ≥25μm, ≥50μm, ≥100μm, ≥200μm, ≥500μm, ≥1000μm)进行分级统计和计数。同时,对颗粒形貌(如块状、切屑状、纤维状)进行分类。

成分分析(溯源分析):对于异常大颗粒或需要追溯污染源的颗粒,可采用扫描电子显微镜配合能谱仪进行微观形貌观察和元素成分定性与半定量分析,以明确其来源(如来自铝件、钢件、砂芯或外部纤维)。

泰州车用零部件清洁度测试标准

测试活动严格遵循国际及汽车行业公认的权威标准体系,确保全球范围内结果的一致性与可比性。

核心标准:VDA 19.1《技术清洁度检测 汽车功能部件颗粒污染物检测》(德国汽车工业联合会标准)和ISO 16232《道路车辆 流体回路部件清洁度》国际标准系列。这两项标准在技术要求上高度协调,共同定义了从零部件取样、包装、运输、萃取、过滤、分析到结果评定的全流程技术规范,是行业内的“黄金准则”。

主机厂标准:各汽车制造商(如大众、通用、宝马、丰田等)均基于VDA/ISO标准,制定了带有自身特殊要求(如更严格的尺寸分级、特定的萃取方法、独有的限值表格)的内部技术规范。这些规范是零部件供应商必须满足的最终验收标准。

泰州车用零部件清洁度测试报告

一份专业、合规的测试报告是技术工作的结晶和产品质量的证明文件。报告内容必须严谨、完整、可追溯,通常包含:

基础信息:委托方信息、零部件名称、图号、批次号、检测日期及依据的标准编号。

测试参数:清晰说明采用的萃取方法、清洗液类型、过滤膜孔径、分析设备型号与软件版本等关键参数。

核心数据与图像:

结论与判定:将测试得到的颗粒数据与客户技术协议中规定的“清洁度限值”(例如,每件产品≥100μm的颗粒不得超过X个)进行逐项比对,明确给出“合格”或“不合格”的最终结论。

签章与资质:报告必须加盖检测机构的CMA(中国计量认证)资质认定标志章。具备CNAS(中国合格评定国家认可委员会)认可标志,表明该机构的技术能力达到了国际互认水平,其报告在全球供应链中更受认可。

泰州车用零部件清洁度测试选择检测机构注意事项

为确保测试结果在供应链中获得广泛承认并真实反映产品质量,选择检测机构时应重点考察:

资质与认可的权威性:首选同时具备CMA资质和CNAS认可(认可范围需明确包含VDA 19.1/ISO 16232清洁度检测项目)的机构。这是其技术能力和数据国际公信力的基础保障。

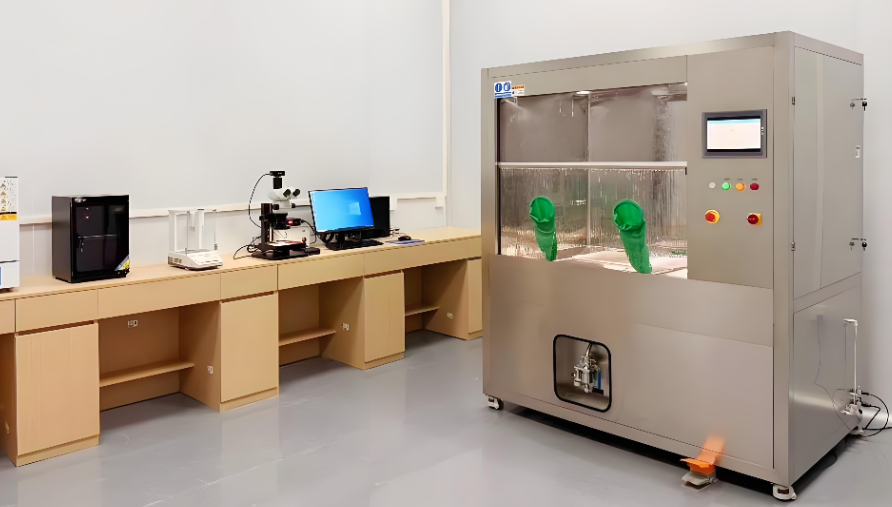

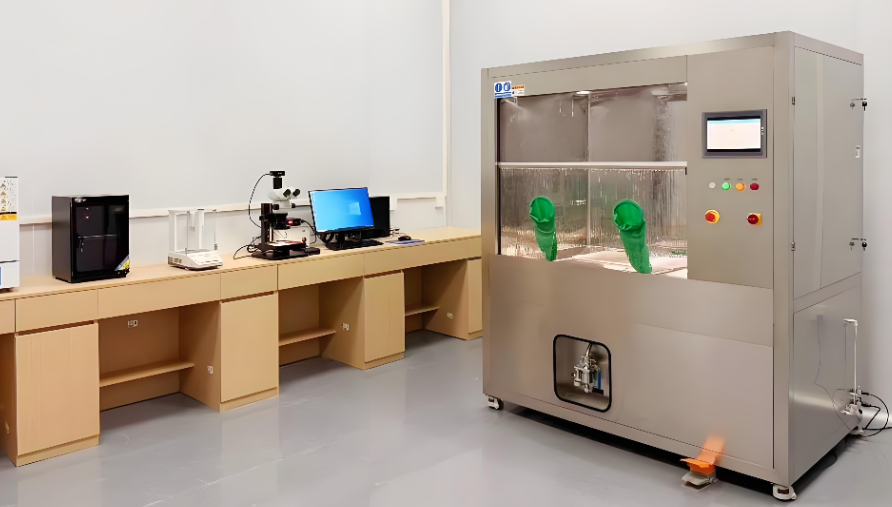

设备与标准的符合性:考察其是否配备完全符合VDA/ISO标准要求的专业设备链,包括:各型号萃取设备、高标准洁净室(ISO 5级或更高)、精密分析天平、符合标准光学要求的显微镜及经过验证的自动分析软件。

工程师的专业经验:工程师团队应深刻理解VDA 19.1标准细节,熟悉各类汽车零部件的结构特点、加工工艺及污染风险,能够针对不同部件制定最优检测方案,并能对异常数据进行专业解读和污染溯源。

服务流程的规范性:评估其样品管理、检测操作、环境监控、数据审核及报告签发全流程的质量控制体系。规范的流程是确保数据准确、可靠、可重复的关键。

对主机厂要求的理解:优秀的检测机构应熟悉各大主机厂的特定清洁度标准,能够直接按照主机厂规范执行测试并出具符合其格式要求的报告,从而免去客户的二次转换或确认工作。

淮安检测淮安检测行业概述淮安检测,是指在江苏省淮安市行政辖区内,由具备法定资质(如CMA、CNAS)的检验检测机构,依据公认的技术标准与规范,对产品、工程、环境、体系等

淮安检测淮安检测行业概述淮安检测,是指在江苏省淮安市行政辖区内,由具备法定资质(如CMA、CNAS)的检验检测机构,依据公认的技术标准与规范,对产品、工程、环境、体系等 测量不确定度评定与表示这门基于检验测试及ISO 17025实验室管理体系培训课程目的在于帮助大家理解与掌握实验室不确定度新的要求和规定,提升在该方面的技术及专业技能水平。课程时间:具

测量不确定度评定与表示这门基于检验测试及ISO 17025实验室管理体系培训课程目的在于帮助大家理解与掌握实验室不确定度新的要求和规定,提升在该方面的技术及专业技能水平。课程时间:具 南通检测“南通检测”概述“南通检测”通常指南通地区提供的各类检验检测服务及相关技术服务机构的集合。这是一个广义的行业概念,其核心主体是具备合法资质、独立运作的第三方检测

南通检测“南通检测”概述“南通检测”通常指南通地区提供的各类检验检测服务及相关技术服务机构的集合。这是一个广义的行业概念,其核心主体是具备合法资质、独立运作的第三方检测 中性盐雾VS醋酸盐雾VS铜加速试验:选错标准直接浪费钱!中性盐雾VS醋酸盐雾VS铜加速试验:选错标准直接浪费钱!一、3种盐雾试验的“核心差异”对比项中性盐雾试验(NSS)醋酸盐雾试验(AASS)铜加速醋酸盐雾试验(C

中性盐雾VS醋酸盐雾VS铜加速试验:选错标准直接浪费钱!中性盐雾VS醋酸盐雾VS铜加速试验:选错标准直接浪费钱!一、3种盐雾试验的“核心差异”对比项中性盐雾试验(NSS)醋酸盐雾试验(AASS)铜加速醋酸盐雾试验(C