可靠性分析与失效分析:从预防到诊断的完整指南

作为一名专业检测工程师,我将带您系统掌握可靠性分析与失效分析的核心逻辑、方法及实践要点,助您从设计源头预防故障,快速定位失效根源,提升产品全生命周期可靠性!

一、可靠性 vs 失效分析:目标与关联性

可靠性分析

目标:预测产品在寿命周期内正常工作的概率,核心指标包括:

MTBF(平均故障间隔时间):两次故障的平均间隔

MTTF(平均故障前时间):不可修系统的预期寿命

核心任务:通过设计裕度(安全系数)、冗余设计、环境适应性优化等,预防故障发生。

失效分析

目标:诊断已失效产品的根本原因,涉及:

失效模式(如开路、短路)

失效机理(如电迁移、热应力开裂)

核心任务:通过逆向工程锁定失效源头,提出纠正措施,阻断失效链。

二者关系:

预防-诊断闭环:可靠性设计降低失效概率 → 失效分析反馈优化设计

数据共享:失效案例库(如焊点脱落、IGBT击穿)驱动可靠性模型迭代。

二、可靠性分析的核心方法

1. 定性分析:识别潜在风险

FMEA(失效模式与影响分析):

步骤:识别故障模式 → 评估严重性(S)、发生频率(O)、检测难度(D) → 计算风险优先级(RPN=S×O×D) → 针对高RPN项制定改进措施。

案例:汽车刹车系统设计中,通过FMEA识别“液压管路破裂”模式(RPN=120),增加冗余管路设计。

FTA(故障树分析):

逻辑图解法:从顶层故障(如“IGBT炸机”)向下逐层分解,定位底层原因(如“散热不良”或“驱动电压超标”)。

2. 定量分析:预测可靠性与寿命

可靠性建模:

串联系统(如机械传动链):可靠性 = Π(各部件可靠度)

并联冗余系统(如双发动机):可靠性 = 1 - Π(1-部件可靠度)。

加速寿命试验:

通过高温、高湿、高电压等加速应力,推演正常使用条件下的寿命曲线(如“10℃法则”:温度↑10℃,寿命↓50%)。

3. 设计优化关键原则

降额设计:工作电压 ≤ 80% 额定值(如400V电容用于≤320V电路)。

简化结构:减少零件数量(如日本记录仪表零件数削减30%,可靠性↑)。

环境适应性:针对振动、粉尘等场景,强化密封或散热(如汽车IGBT模块增加硅胶防尘涂层)。

三、失效分析的技术流程与工具

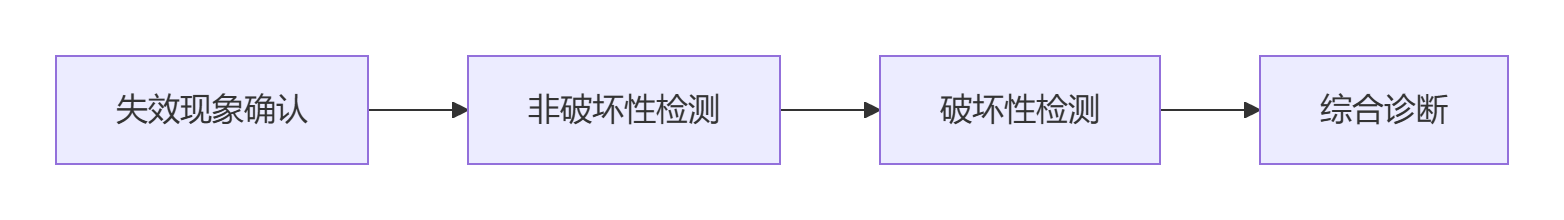

1. 分析流程:从现象到本质

步骤详解:

现场信息收集:记录失效环境(温度/电压)、频率(偶发/批次性)、外观(鼓包/烧焦)。

非破坏分析:

X射线:检测焊点虚焊、BGA桥连

红外热成像:定位过热点(如IGBT散热不均区域)。

破坏分析:

金相切片:观察裂纹深度、IMC(金属间化合物)厚度

SEM/EDX:分析断口形貌(解理/韧窝)、成分偏聚(如焊点磷含量不足)。

2. 典型失效机理解析

电子器件失效:

过电压击穿:IGBT栅氧化层破损(静电或驱动故障) → 短路。

热电失效:结温>150℃ → 热失控 → 烧毁(散热器粗糙度>0.15mm时风险↑)。

机械结构失效:

应力集中:锐角设计 → 局部应力↑ → 疲劳裂纹(倒角R≥3mm可缓解)。

本文著作权四维检测所有,商业转载请联系获得正式授权,非商业请注明出处