- | 服务中心

- 我的咨询

- 咨询热线400-848-2234

- CONTACT US

当某新势力车型在青海盐湖路测3个月出现底盘锈穿孔洞,当某合资品牌车门铰链在潮湿地区使用2年即发生断裂——中汽研数据显示,中国乘用车腐蚀故障率高达17.3%,其中

服务推荐

-

氯化镁应力腐蚀试验作为一名专业的检测工程师,我非常乐意为您解答关于“氯化镁应力腐蚀试验”的疑问。这个试验在材料安全评估中至关重要,特别是在涉及特定不锈钢或合金的应用环境中。下面我

氯化镁应力腐蚀试验作为一名专业的检测工程师,我非常乐意为您解答关于“氯化镁应力腐蚀试验”的疑问。这个试验在材料安全评估中至关重要,特别是在涉及特定不锈钢或合金的应用环境中。下面我 -

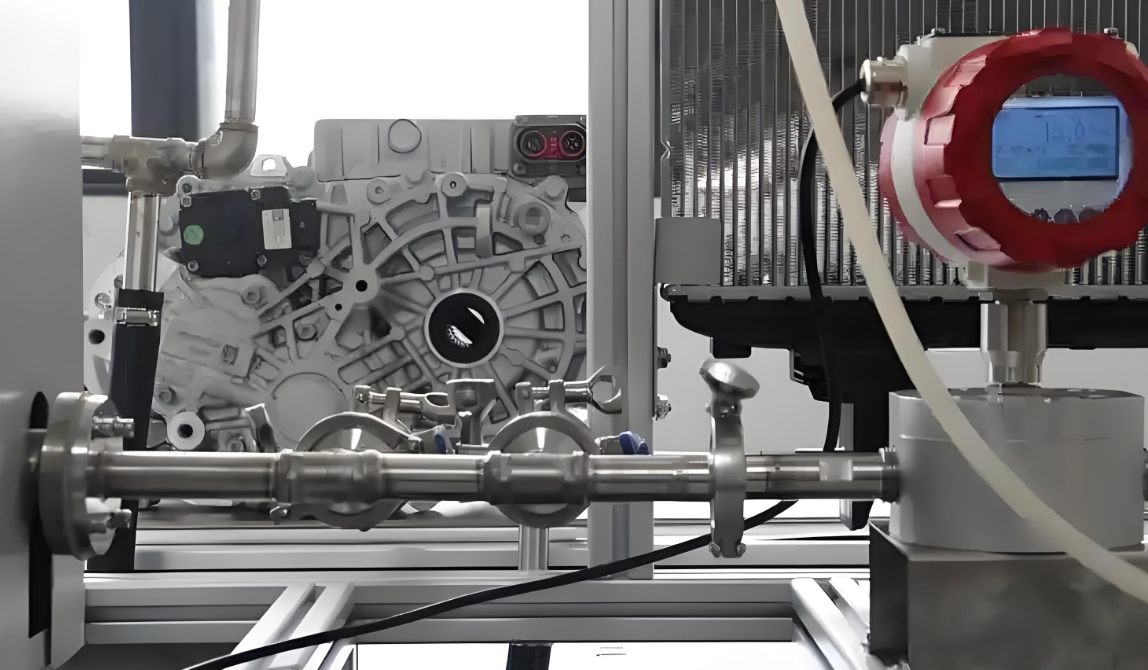

机械产品认证本服务致力于解决机械设备在出口欧盟市场的通关凭证事宜,我们将协助你满足欧盟相关产品的指令和标准,避免机械设备产生对人员的危害。美标认证是指除了Listed的设备

机械产品认证本服务致力于解决机械设备在出口欧盟市场的通关凭证事宜,我们将协助你满足欧盟相关产品的指令和标准,避免机械设备产生对人员的危害。美标认证是指除了Listed的设备 -

盐雾试验第三方检测机构好的,作为一名专业的检测工程师,我很乐意为您解答关于“盐雾试验第三方检测机构”的问题! 为您解析:如何选择专业的盐雾试验第三方检测机构当您的产品(如金属件、涂层

盐雾试验第三方检测机构好的,作为一名专业的检测工程师,我很乐意为您解答关于“盐雾试验第三方检测机构”的问题! 为您解析:如何选择专业的盐雾试验第三方检测机构当您的产品(如金属件、涂层 -

镇江盐雾试验镇江盐雾试验专业指南作为一名检测工程师,我将结合镇江本地资源与实操要点,助您快速解决盐雾试验的常见问题!内容兼顾专业性与通俗性,文末附本地检测福利,别错过哦~

镇江盐雾试验镇江盐雾试验专业指南作为一名检测工程师,我将结合镇江本地资源与实操要点,助您快速解决盐雾试验的常见问题!内容兼顾专业性与通俗性,文末附本地检测福利,别错过哦~